12月4日,通用公司組織召開了第十一屆改善案例發布會,來自車間一線員工的共計16個優秀案例參與發布。會議首先對過去幾年以及2015年下半年度的改善成果進行了回顧,在大家的共同努力和積極參與下,改善數量呈遞增趨勢,迄今已累計發表了156件案例,在公司內部逐漸形成了一套系統的改善體系和全員參與的氛圍,對企業現場管理水平、員工士氣以及整體競爭能力的提升,產生了積極的影響。

本次發布會,各改善小組都做了充分的準備工作,運用較為嚴謹的邏輯思維進行案例分析,從改善前存在的問題、如何進行改進以及取得成果三大方面分別向大家做了詳細的闡述,同時根據評委提出的問題也一一作了解答。最終,來自全鋼一廠密煉車間的鄭國玉小組憑借 “密煉機膠管的優化與統一” 這個課題獲得第一。

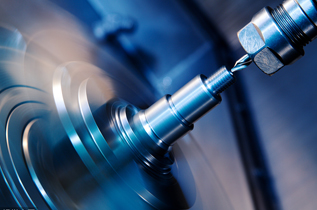

該改善以密煉機膠管規格不統一帶來的更換維修問題為切入點,經過前期測量空間位置等一系列準備措施,采用加厚無縫鋼管和膠管交替的工作模式取代全膠管,不僅使道布局合理、美觀,還降低了油耗,為公司降低了生產成本。

將設備管理從被動的盲目跟進模式,轉變為放眼未來的規范統一模式,是我們推行公司標準化管理的一個點。堅持開展現場改善和精益生產活動,是公司提高生產效率、改善產品質量、提升運行績效的重要方法。自2010年起,TPM個別改善工作歷時已近6年,通過全員的共同努力,改善活動已逐漸深入公司的日常管理和員工的日常行為中,是公司在生產、設備、品質、技術等各個系統里持續提升的有效途徑之一。同時改善創新作為公司企業文化管理中的重要組成部分也得到不斷強化,為培養員工的改善意識提供了強有力的保障。

多年來通過不斷改善,各廠在效率提升、成本降低等方面取得一定成績,這些成果的取得都離不開全體人員的共同努力與辛勤付出。這就要求繼續全面調動廣大員工的智慧和熱情,真正形成全員參與改善的氛圍,讓改善帶來的改變真正產生質的變化,形成公司發展的一股力量。